單面自動鉋(平鉋機、鉋木機、鉋光機) —主要以鉋削光滑表面為主,並鉋成預定之厚度,它無法將已翹曲之薄板鉋平。

自動鉋鉋削時,通常需分成多次鉋削,以達到所要之厚度,粗鉋之鉋削量可稍大,最後一道鉋削建議少於1mm以下,以獲致細緻表面。

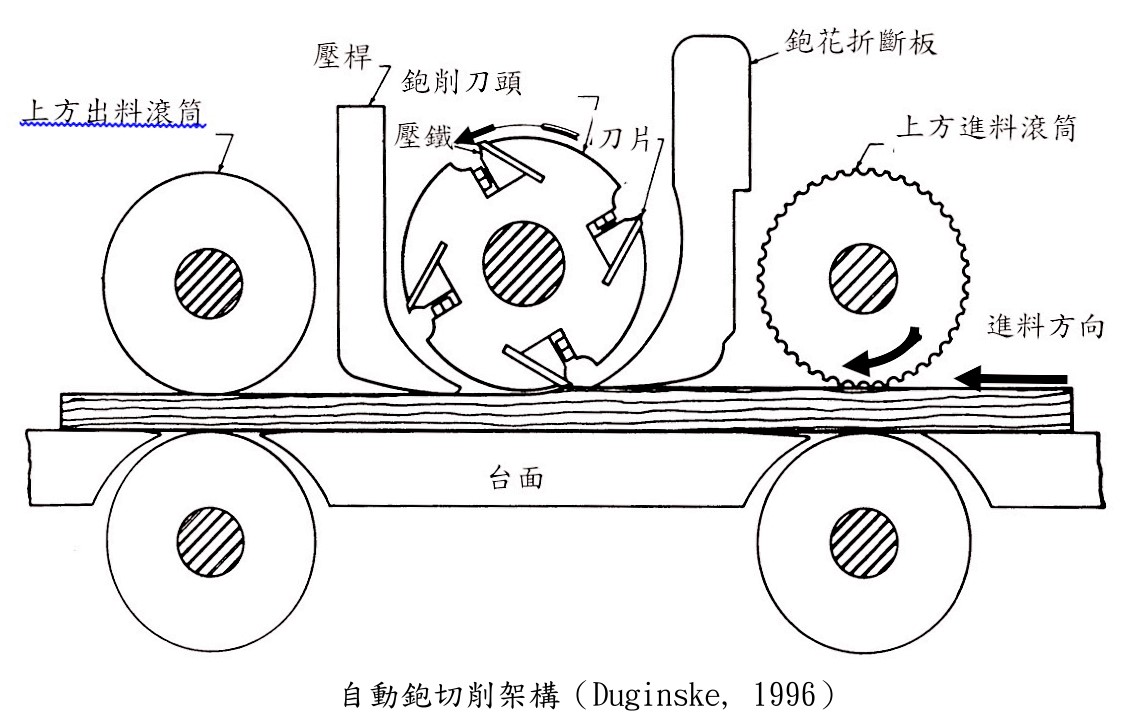

自動鉋鉋削機構主要由鉋刀頭、上方進出料滾筒、鉋花折斷板、壓桿及下方進出料滾筒組成,前四項鉋削機構出廠後皆已調整妥當,較不需常調整,而下方進出料滾筒在於降低材料與台面之摩擦力,因此,通常影響材料鉋削出料困難之主因為下方進出料滾筒低於台面之故。

單面自動鉋一般配合手壓鉋進行方正矩形角材或板材之鉋削,經由手壓鉋鉋成互成直角之平直表面後,另外二個面則透過單面自動鉋進行定厚鉋削,達到預定之厚度或寬度,唯如果是寬板面(通常板面寬度大於厚度3倍以上時),則其寬度必須多支並排鉋削,或經由圓鋸機縱切定寬。此外,單面自動鉋可鉋削材面寬度依照台面寬度而定,一般常用之台面寬度為16〞(406mm)、20〞(508mm)及24〞(609mm)。

此外,亦有10吋桌上型自動鉋,適用於輕鉋削。

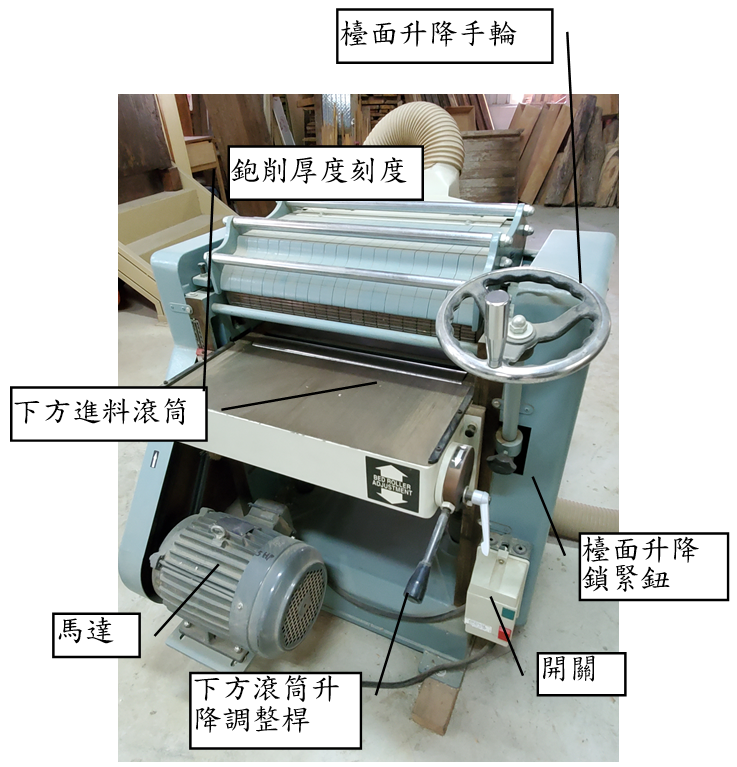

自動鉋構造

單面自動鉋構造(圖/蘇文清提供)

桌上鉋(圖/蘇文清提供)

自動鉋切削架構(Duginske, 1996)(圖/蘇文清提供)

基本作業技法

一、鉋削板面:鉋削時,凹面朝下,先鉋削凸面,然後再正反面鉋削至預定厚度,以避免板面因收縮壓力不均導致之變形。

二、窄料並排鉋削:當角材之寬度大於厚度2~3倍以上時,如立起來鉋削時,易因滾筒壓力導致角材鉋成菱形,此時可將多支材料並排鉋削,以克服此問題。

三、薄板鉋削:一般傳統自動鉋之最低鉋削厚度約6~8mm,精密型自動鉋則可鉋至3mm,但因材料各異,常會導致薄板鉋削之開裂或無法鉋削平直,此時可製作一墊板墊在下方,可克服此問題。

鉋削板面(圖/蘇文清提供)

窄料並排鉋削(圖/蘇文清提供)

薄板鉋削(圖/蘇文清提供)

文章提供:蘇文清教授